通常耐高温和耐低温没有完全标准化的测试,比如耐低温性要看低温下材料冲击强度小于某一个数值或者看弹性体材料的橡胶段Tg温度。耐高温看弹性丧失或者看塑料段的Tg温度。因为冲击强度数值界限和弹性丧失界限每个人说法不一样,所以我们正常一个热塑性弹性体TPE的耐高低温就是看材料的橡胶段和塑料段的Tg,当然配方也会一定程度影响耐高低温,我们今天不考虑这一点。单纯看Tg。

Tg:玻璃化温度,指无定型聚合物(包括结晶型聚合物中的非结晶部分)由玻璃态向高弹态或者由后者向前者的转变温度。SBC拿SBS举例子,是苯乙烯丁二烯嵌段共聚物,苯乙烯段常温下是玻璃态,丁二烯段是高弹态,所以苯乙烯段Tg高于常温在99~109℃,丁二烯Tg低于常温在-80~-90℃。

大部分高分子材料在不同温度都有不同的状态。之所以橡胶在常温是有弹性的,因为橡胶的Tg是小于室温的,Tg越低耐低温越好。之所以塑料在常温是硬的脆的,是因为塑料的Tg是大于室温的(有些结晶材料特殊),Tg越高耐高温越好。

所以热塑性弹性体TPE的的耐高低温就是软硬段Tg温度间,温度低于软段Tg时,材料就是塑料了,温度大于硬段Tg时材料就是橡胶了。说到橡胶我们又要讲了,普通生橡胶是没有力学强度的,化学交联之后才有强度,热塑性弹性体TPE就是因为硬段物理交联才有的强度,所以温度超过硬段Tg之后就变成生橡胶了,没有强度也没有弹性。

说到弹性,要谈到弹性的定义了,国际法规对于有弹性的橡胶定义是:用硫磺硫化能使其不可逆地变为非热塑物质,这种物质能在温度18~29℃之间被拉长到其原长度的3倍而不致断裂,拉长到原长度的2倍时,在五分种内能回复到不超过原长度的1.5倍。所以弹性的好坏和伸长率有关系,和变形率也有关系。

下面我们要说到变形率了,变形率分拉伸永久变形和压缩永久变形,我们谈压缩变形率比较多,下面就重点讲这个。

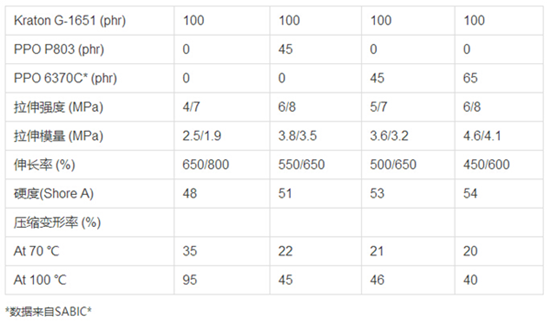

常温下弹性体的弹性保持的很好,所以常温下只要配方不要太奇葩,压缩形变不会太差。所以重点是高温时的压缩形变,下面一张表格表示SEBS不同配方在70℃和90℃时候的压缩永久形变。

从上表能看出不论什么配比,100℃时候的压缩永久变形要远大于70℃时候。说明TPE材料正常在100℃的时候弹性已经丧失非常厉害了,正常苯乙烯类的TPE耐高温不能超过100℃。但是配方在加入PPO之后压缩永久变形特别是高温时下降非常明显,聚苯乙烯的Tg在90℃左右,但是PPO的Tg大于200℃,而且PPO和SEBS SBS等共混主要是和苯乙烯段相容,提高了苯乙烯段的Tg,所以加了PPO之后TPE耐高温提高了一些。

正常温度时,压缩形变要看苯乙烯和丁二烯的相分离程度,苯乙烯分子量越高相分离越明显,正常SEBS苯乙烯含量都在30%左右,所以分子量越高的时候苯乙烯段分子量也越高,压缩形变也越好。

压缩永久形变是弹性的一个表现特征,所以配方一些不利于弹性的物质都会导致压缩永久形变的增加,如果SBS SEBS的物理交联点越多,他的压缩永久形变就会越小,当然如果TPE能够适当微交联也能明显降低压缩永久形变,道理都是一样的。

- 上一篇:食品级TPE材料测试标准

- 下一篇:汽车杯垫TPE产品注塑问题汇总

在线客服1

在线客服1