热塑性弹性体(TPE)作为一种高性能的聚合物材料,在塑料加工行业中应用广泛。在TPE的生产过程中,混料不均匀是一个常见问题,它不仅影响产品的外观质量,还可能对产品的物理性能、加工性能和使用寿命造成不利影响。本文将从原因分析、设备选择、工艺优化、原料处理及质量控制等几个方面,深入探讨如何解决TPE混料不均匀的问题,帮助读者全面理解并有效应对这一挑战。

一、原因分析

1.1原料特性差异

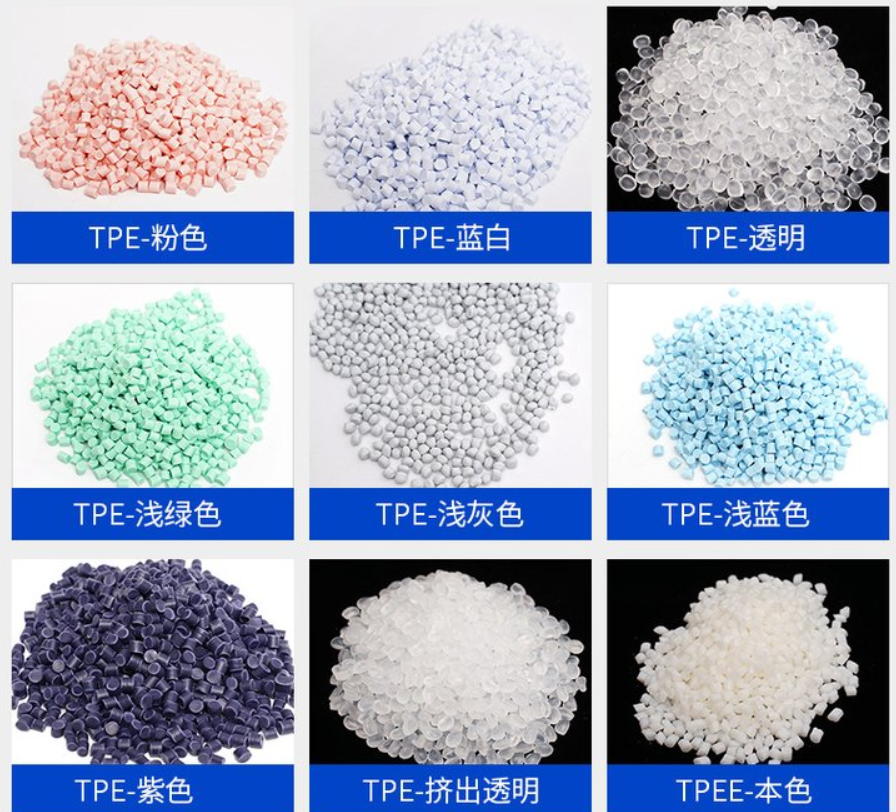

TPE材料通常由多种成分组成,包括基体树脂、增塑剂、填充剂、稳定剂等。这些成分的物理性质(如密度、粒度、粘度等)和化学性质(如极性、反应性)可能存在较大差异,导致在混合过程中难以均匀分散。

1.2混料设备不当

混料设备的类型、规格、转速、混合时间等因素都会影响混料的均匀性。如果设备选择不当或操作参数设置不合理,就会导致混料效果不佳。

1.3混料工艺不当

混料工艺包括加料顺序、混合温度、混合速度、混合时间等多个环节。如果工艺设计不合理或执行不严格,就会导致混料不均匀。

二、设备选择与优化

2.1选择合适的混料设备

针对TPE材料的特性,应选择具有高效混合能力、低剪切力、低磨损的设备。常见的混料设备有高速混合机、双螺杆挤出机、密炼机等。双螺杆挤出机因其独特的螺杆结构和良好的混合效果,在TPE混料中应用广泛。

2.2优化设备参数

根据TPE材料的特性和生产需求,合理设置混料设备的参数。调整螺杆转速和转速比,优化螺杆组合和排列方式,以提高混合效果和均匀性。定期检查和维护设备,确保设备处于良好运行状态。

三、工艺优化

3.1优化加料顺序

合理的加料顺序对于混料的均匀性至关重要。应先加入比重较大的填充剂或增强剂,再加入基体树脂和其他助剂。这样可以在一定程度上减少成分之间的分层和团聚现象。

3.2控制混合温度

混合温度是影响TPE材料流动性的重要因素。温度过高会导致材料降解和变色,温度过低则会影响混合效果和均匀性。应根据TPE材料的熔融温度范围和生产工艺要求,合理设定混合温度,并在生产过程中保持温度稳定。

3.3调整混合时间

混合时间的长短直接影响混料的均匀性。混合时间过短会导致成分未充分混合,混合时间过长则可能引起材料降解和能耗增加。应根据TPE材料的特性和设备性能,合理确定混合时间,并在实际生产中根据混料效果进行调整。

四、原料处理

4.1原料筛选与预处理

在混料前,应对原料进行筛选和预处理,以去除杂质和不合格颗粒。对于粒度差异较大的原料,应进行分级处理,以减少混合过程中的分层现象。

4.2原料干燥

TPE材料中的水分和挥发性物质会影响混合效果和产品质量。在混料前应对原料进行干燥处理,以去除水分和挥发性物质。干燥温度和时间应根据原料特性和设备性能进行合理设定。

五、质量控制与检测

5.1混料均匀性检测

在混料过程中和混料后,应对混料均匀性进行检测。常用的检测方法有目视检查、密度测试、显微镜观察等。通过这些检测方法可以及时发现混料不均匀的问题,并采取相应的措施进行改进。

5.2成品质量检测

除了混料均匀性检测外,还应对成品质量进行全面检测。包括外观质量(如色泽、光泽度、平整度等)、物理性能(如拉伸强度、断裂伸长率、硬度等)和加工性能(如流动性、成型性等)等方面的检测。通过成品质量检测可以验证混料效果是否满足生产要求,并为后续生产提供数据支持。

5.3建立质量追溯体系

为了更好地控制产品质量和追溯问题源头,应建立完善的质量追溯体系。对原料采购、混料生产、成品检测等各个环节进行记录和监控,确保产品质量的可追溯性和可控制性。

六、结论

TPE混料不均匀是一个复杂的问题,需要从多个方面进行综合分析和解决。通过选择合适的混料设备、优化混料工艺、合理处理原料以及加强质量控制与检测等措施,可以显著提高TPE混料的均匀性和产品质量。注重技术创新和工艺改进也是解决TPE混料不均匀问题的重要途径。随着科技的不断进步和工艺的不断完善,相信未来会有更多更有效的方法。

- 上一篇:TPE二次注塑成型需注意哪些问题?

- 下一篇:TPE线材料手感不够滑怎么改善?

在线客服1

在线客服1