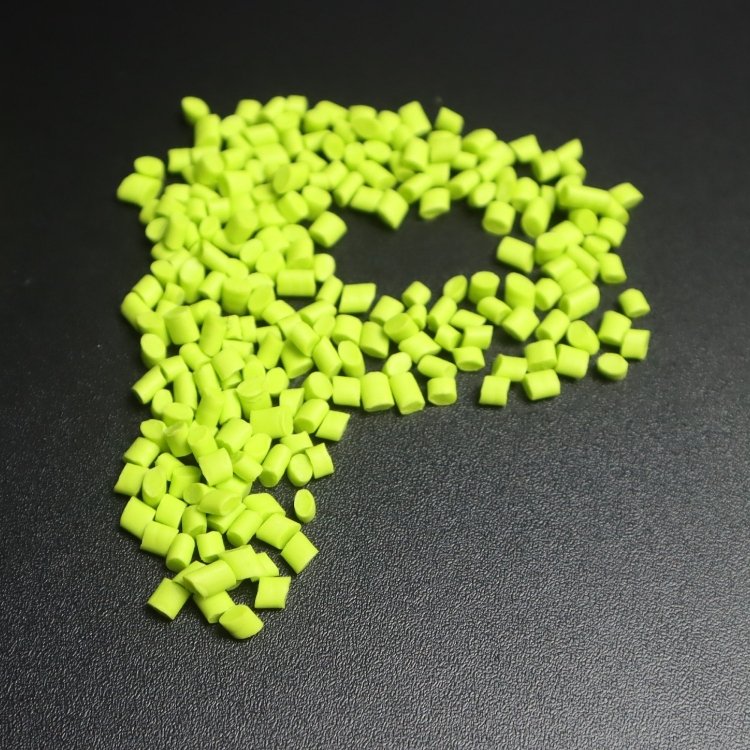

TPE(热塑性弹性体)材料因其独特的弹性和可塑性,在多个领域得到了广泛应用。在实际应用中,TPE材料有时会出现断胶现象,这不仅影响产品的外观和质量,还可能降低产品的使用寿命。本文将详细探讨TPE材料断胶的原因及解决方法,以期为相关行业从业者提供有益的参考。

一、TPE材料断胶的原因分析

1.1 进胶口设计不合理

进胶口的设计是影响TPE材料断胶的重要因素之一。如果进胶口设计过窄或过薄,材料在注塑过程中会受到较大的拉伸力,从而导致断胶。进胶口的形状和角度也会影响材料的流动性和拉伸性能,不合理的设计容易导致材料在进胶口处断裂。

1.2 材料拉伸过度

在注塑过程中,TPE材料会受到较大的拉伸力,如果拉伸过度,材料就会发生断裂。这通常是由于注塑速度过快、注塑压力过高或模具温度过低等原因造成的。这些因素都会导致材料在注塑过程中受到过大的拉伸力,从而引发断胶现象。

1.3 温度控制不当

温度是影响TPE材料性能的关键因素之一。如果注塑温度过低,材料无法充分塑化,流动性差,容易导致断胶。模具温度过低也会使材料在注塑过程中迅速冷却,增加材料的脆性,从而引发断胶。

1.4 材料老化降解

TPE材料在存放或使用过程中,如果受到高温、光照、氧化等环境因素的影响,会发生老化降解,导致材料性能下降,韧性变差,容易发生断胶。

1.5 模具设计缺陷

模具的设计也会影响TPE材料的断胶现象。如果模具的浇口位置、流道设计或排气系统不合理,都会导致材料在注塑过程中受到不均匀的拉伸力,从而引发断胶。

二、TPE材料断胶的解决方法

2.1 改进进胶口设计

针对进胶口设计不合理导致的断胶问题,可以通过改进进胶口设计来解决。可以增加进胶口的宽度和厚度,以提高其抗拉伸能力。可以改变进胶口的形状和角度,使材料在注塑过程中能够更顺畅地流动,减少拉伸力。还可以采用多点进胶的方式,分散材料的拉伸力,降低断胶的风险。

2.2 优化注塑工艺参数

优化注塑工艺参数是解决TPE材料断胶问题的有效方法。可以降低注塑速度,以减少材料在注塑过程中的拉伸力。可以适当降低注塑压力,避免材料受到过大的压力而断裂。还可以提高模具温度,使材料在注塑过程中能够保持较好的流动性,减少断胶的可能性。还可以根据材料的性能特点,选择合适的注塑温度和注塑时间,以确保材料能够充分塑化并顺利填充模具。

2.3 加强温度控制

温度控制是防止TPE材料断胶的关键措施之一。在注塑过程中,需要严格控制注塑温度和模具温度。注塑温度应保持在材料的适宜塑化温度范围内,以确保材料能够充分塑化并具有良好的流动性。模具温度应适当提高,以减缓材料的冷却速度,降低材料的脆性。还需要注意环境温度对材料的影响,避免材料在存放或使用过程中受到高温、光照等不利因素的影响。

2.4 选用合适的TPE材料

TPE材料的性能差异较大,不同的材料具有不同的拉伸性能和韧性。在选择TPE材料时,需要根据产品的使用环境和性能要求,选用合适的材料。对于需要承受较大拉伸力的产品,应选用具有较高拉伸强度和韧性的TPE材料。还需要注意材料的耐老化性能,选择能够长期保持性能稳定的材料。

2.5 加强模具设计和维护

模具的设计和维护也是防止TPE材料断胶的重要措施之一。在模具设计时,需要充分考虑材料的流动性和拉伸性能,合理设计浇口位置、流道和排气系统。还需要注意模具的精度和表面质量,确保模具能够准确、稳定地生产出符合要求的产品。在模具使用过程中,需要定期进行维护和保养,及时清理模具表面的残留物和污垢,保持模具的清洁和光滑。还需要定期检查模具的磨损情况,及时更换磨损严重的模具部件。

三、TPE材料断胶的预防措施

3.1 严格控制原材料质量

原材料的质量是影响TPE材料断胶的重要因素之一。在采购原材料时,需要选择信誉良好、质量可靠的供应商。还需要对原材料进行严格的质量检测,确保原材料符合产品的性能要求。

3.2 加强生产过程中的质量控制

在生产过程中,需要加强质量控制,确保每个环节都符合工艺要求。需要严格控制注塑温度、注塑压力、模具温度等工艺参数,确保材料能够充分塑化并顺利填充模具。还需要对生产过程中的产品进行定期抽检,及时发现并处理质量问题。

3.3 提高员工操作技能

员工操作技能的高低也会影响TPE材料的断胶现象。需要加强员工培训和技能提升,使员工能够熟练掌握注塑机的操作方法和注意事项。还需要加强员工的质量意识,使员工能够充分认识到产品质量的重要性,从而在工作中更加注重质量控制。

3.4 加强设备维护和保养

设备的维护和保养也是防止TPE材料断胶的重要措施之一。需要定期对注塑机进行维护和保养,检查设备的运行状态和性能参数,及时发现并处理设备故障。还需要对模具进行定期维护和保养,确保模具的精度和表面质量符合要求。

3.5 建立完善的质量管理体系

建立完善的质量管理体系是防止TPE材料断胶的重要保障。需要制定详细的质量管理制度和流程,明确各个环节的质量要求和责任分工。还需要建立质量追溯机制,对出现质量问题的产品能够迅速追溯到生产环节和责任人。还需要加强质量数据的收集和分析,及时发现并处理质量问题,不断提高产品质量水平。

四、案例分析

某公司在生产TPE制品时,经常出现断胶现象,导致产品合格率低、生产成本高。经过分析发现,主要原因是进胶口设计不合理、注塑工艺参数设置不当以及模具温度过低。针对这些问题,该公司采取了以下措施:一是改进了进胶口设计,增加了进胶口的宽度和厚度;二是优化了注塑工艺参数,降低了注塑速度和注塑压力;三是提高了模具温度,使材料在注塑过程中能够保持较好的流动性。经过这些措施的实施,该公司的TPE制品断胶现象得到了显著改善,产品合格率大幅提高,生产成本也相应降低。

五、结论与展望

TPE材料断胶是一个复杂的问题,需要从多个方面进行分析和解决。通过改进进胶口设计、优化注塑工艺参数、加强温度控制、选用合适的TPE材料以及加强模具设计和维护等措施,可以有效解决TPE材料断胶问题。还需要加强原材料质量控制、生产过程质量控制、员工操作技能提升以及设备维护和保养等工作,确保产品质量稳定可靠。随着TPE材料技术的不断发展和应用领域的不断拓展,相信TPE材料断胶问题将得到更加有效的解决和应对。

- 上一篇:TPE材料黑色颗粒怎么做?

- 下一篇:TPE表面光泽怎么设置?

在线客服1

在线客服1