透明TPE(热塑性弹性体)材料因其独特的物理和化学性质,在注塑成型工艺中得到了广泛应用。它不仅具备热塑性塑料的加工性能,还兼具硫化橡胶的物理特性,这种特性使得TPE在多个领域如汽车制造、电线电缆、医疗器械等中占据重要地位。本文将深入探讨透明TPE注塑成型温度的相关内容,从材料特性、注塑前准备、注塑温度设定、注塑过程控制以及成型质量等方面进行详细阐述,以期帮助读者更好地掌握透明TPE注塑成型技术。

一、透明TPE材料的特性

透明TPE材料通常是以SEBS(氢化苯乙烯-丁二烯-苯乙烯嵌段共聚物)或SBS(苯乙烯-丁二烯-苯乙烯嵌段共聚物)为主要基材,通过添加适量的增塑剂、稳定剂、抗氧剂等助剂而制成的。这类材料具有优异的透明度、耐候性、耐化学腐蚀性和良好的弹性,使其在透明制品的生产中具有广泛的应用前景。透明TPE材料的注塑成型温度控制相对复杂,需要严格控制各个环节以确保最终产品的品质。

二、注塑前准备

在注塑成型前,透明TPE材料需要进行充分的预处理,以确保材料干燥无水分,因为水分会影响材料的塑化效果和透明度。一般采用真空干燥箱或干燥室进行干燥处理,温度控制在75℃\~90℃之间,时间根据材料厚度和湿度而定。还需注意防止材料在运输和储存过程中受潮或污染。

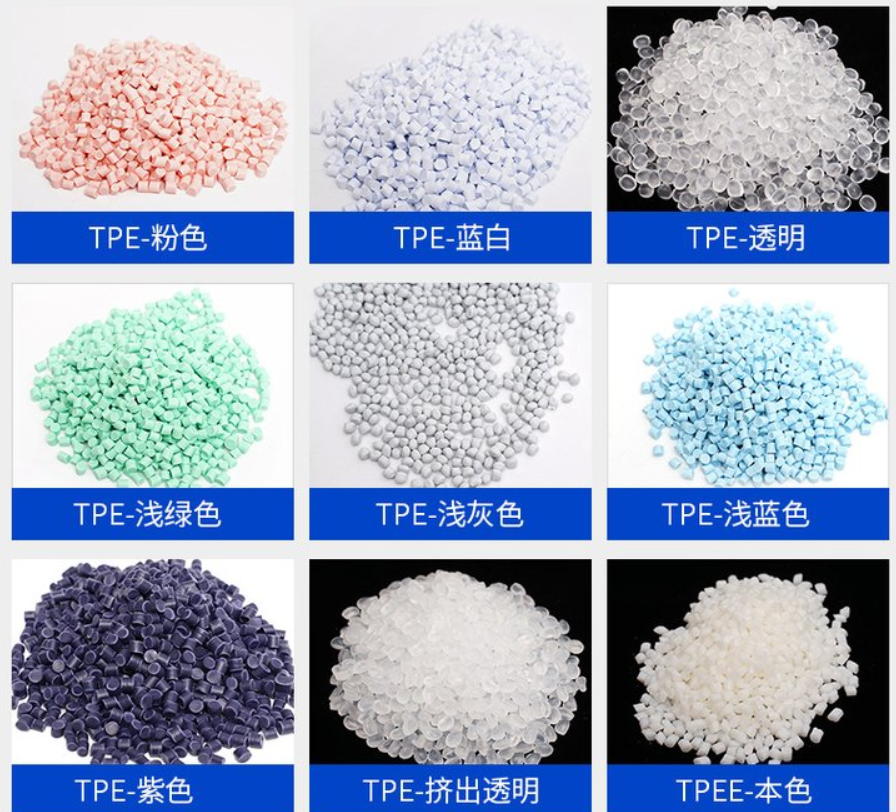

对于需要配色的透明TPE材料,应选择与TPE相容性好的色母料,并控制色母料的加入量,以避免影响材料的物理性能和透明度。对于多组分TPE材料,还需要进行混合处理,以确保各组分均匀分布,提高制品的质量稳定性。

三、注塑温度设定

注塑温度是透明TPE注塑成型过程中的关键参数之一。温度设定过高会导致材料降解,影响制品的透明度和物理性能;温度设定过低则会导致材料不能完全熔融,影响制品的填充效果和表面质量。

透明TPE材料的注塑温度设定在材料的适宜加工温度范围内。根据材料的不同,注塑温度的具体设定也会有所不同。通常,料筒温度设定在160℃\~210℃之间,喷嘴温度设定在180℃\~230℃之间。对于SEBS基材的透明TPE材料,由于其具有较高的熔点和较好的热稳定性,注塑温度可以适当提高至200℃\~245℃之间。而对于SBS基材的透明TPE材料,注塑温度则相对较低,通常在140℃\~180℃之间。

在注塑过程中,还需要根据制品的厚度、形状和模具结构等因素对注塑温度进行微调。对于壁厚较大的制品,需要适当提高注塑温度以确保材料能够充分熔融并填充模具;而对于形状复杂的制品,则需要采用多级注塑的方式,以更好地控制熔体的流动状态和制品的质量。

四、注塑过程控制

除了注塑温度外,注塑过程中的其他参数如注射压力、注射速度、螺杆转速和背压等也对制品质量产生重要影响。

注射压力应足够大以克服熔体流动阻力,确保材料能够充分填充模具。过高的注射压力会导致制品内部产生内应力,影响制品的尺寸精度和物理性能。在设定注射压力时,需要根据制品的壁厚和模具结构等因素进行综合考虑。

注射速度的快慢直接影响熔体在模具中的流动状态和制品的质量。注射速度过快会导致熔体在模具中产生涡流或滞流现象,影响制品的填充效果和表面质量;而注射速度过慢则会延长注塑周期,降低生产效率。在设定注射速度时,需要根据制品的形状和模具结构等因素进行调整。

螺杆转速和背压对材料的塑化质量和制品的填充效果也有重要影响。螺杆转速过高会导致材料降解和磨损加剧;而螺杆转速过低则会影响材料的塑化效果和制品的填充速度。背压则用于控制熔体的密度和均匀性,过高的背压会导致熔体温度升高和材料降解;而过低的背压则会影响熔体的填充效果和制品的质量。

五、成型质量控制

在透明TPE注塑成型过程中,成型质量控制是确保产品品质的关键环节。需要建立严格的质量控制体系对原材料、半成品和成品进行全面检测。特别是对于透明度的要求应更为严格,确保产品色泽均匀、无气孔、斑纹、黑点等缺陷。

常用的检测方法包括目视检查、透光率测试和拉伸性能测试等。目视检查可以直观地观察产品的外观质量;透光率测试可以量化产品的透明度指标;拉伸性能测试则可以评估产品的力学性能和耐用性。

透明度不足可能是由于材料本身质量不佳、成型工艺控制不当或模具设计不合理等原因造成的。解决方案包括更换高质量材料、优化成型工艺参数和重新设计模具等。表面缺陷如气泡、银纹、烧焦等可能是由于材料含水分过多、注塑温度过高或模具排气不良等原因造成的。解决方案包括加强材料干燥处理、调整注塑温度和排气系统等。

六、模具设计与温度控制

模具设计对透明TPE注塑成型质量有着重要影响。模具应设计合理的流道、浇口和排气系统以确保熔料能够顺畅填充并排出气体。模具温度的控制也至关重要。较高的模具温度可以加快制品的冷却速度,缩短成型周期,但也可能导致制品表面出现条纹等缺陷。需要根据制品的要求和材料的性能选择合适的模具温度。

通常,模具温度设定在30℃\~40℃之间,具体根据材料特性和产品要求进行调整。还需确保模具温度分布均匀,以避免制品出现变形或尺寸不一致的问题。在模具使用过程中,需要定期维护和保养,确保模具的精度和稳定性。

七、成型周期优化与后续处理

成型周期是影响生产效率的重要因素之一。优化成型周期可以在保证制品质量的前提下提高生产效率。在优化成型周期时,应综合考虑注射时间、保压时间、冷却时间和开模时间等因素。通过合理调整这些参数可以缩短成型周期并降低生产成本。

在注塑成型过程中需要对制品质量进行实时监控以确保制品符合质量要求。一旦发现制品质量不符合要求应及时调整工艺参数或模具结构以解决问题。制品脱模是注塑成型过程的最后一步,也是影响制品外观质量的重要环节。需要确保脱模过程顺利,避免制品在脱模过程中产生划痕或变形。

注塑成型完成后,还需要对制品进行后续处理。去除制品表面的飞边和毛刺,对制品进行清洗和干燥处理,以确保制品的清洁度和干燥度。对于需要包装的制品,还需要按照要求进行包装和储存,以防止在运输和储存过程中受到损坏。

八、总结与展望

透明TPE注塑成型温度的控制是确保制品质量的关键环节之一。需要根据材料的特性和制品的要求合理设定注塑温度,并严格控制注塑过程中的其他参数如注射压力、注射速度、螺杆转速和背压等。还需要加强模具设计和温度控制以及成型周期的优化和后续处理等工作,以确保制品的质量和生产效率。

随着TPE材料的不断发展和注塑技术的不断进步,透明TPE注塑成型技术将得到更广泛的应用和发展。通过不断研究和探索新的成型技术和工艺参数优化方法,将进一步提高透明TPE制品的质量和性能,满足市场需求和消费者期望。也需要加强环保意识和技术创新,推动TPE材料的可持续发展和绿色生产。

- 上一篇:TPE流延机膜头中间厚怎么办?

- 下一篇:TPE材料注塑多少度合适?

在线客服1

在线客服1