热塑性弹性体(TPE)作为一种兼具橡胶和塑料特性的新型材料,近年来在各个领域得到了广泛应用。吹塑成型工艺是TPE加工中的一种重要方法,它可以将熔融的TPE材料通过模具吹制成各种形状和尺寸的制品。本文将详细介绍TPE弹性体吹塑成型工艺的主要类型及其工艺过程,以便读者能够更好地理解和应用这一技术。

一、TPE弹性体吹塑成型工艺概述

TPE弹性体吹塑成型工艺是通过将熔融的TPE材料在模具中吹制成中空制品的过程。这一过程涉及多个关键步骤,包括形成管坯、合模吹气、冷却定型以及放气启模等。不同的吹塑成型工艺类型在细节上有所差异,但总体上都遵循这些基本步骤。

二、注射吹塑成型工艺

注射吹塑成型工艺是TPE弹性体吹塑成型中常用的一种方法。以下是该工艺过程的详细介绍:

注射成型阶段

在注射机的注塑模具中,熔融的TPE材料被注入模具中形成管状型坯。这一阶段的关键在于控制注射温度、注射压力和注射速度,以确保型坯的质量。注射温度应设置在TPE材料的熔融温度范围内,通常在130-230℃之间。注射压力和速度则需要根据具体的TPE材料和模具设计进行调整。

合模吹气阶段

模具打开后,管坯留在芯锁上。此时,趁热关闭吹塑模具,并从芯锁内的气道中引入压缩空气。压缩空气的压力通常在0.2-0.7MPa之间,具体数值取决于TPE材料的性质、模具设计和制品尺寸。在压缩空气的作用下,型坯被吹胀成模具型腔的形状。

冷却定型阶段

在保持压力的条件下,对模具进行冷却。冷却时间取决于制品的厚度和形状,通常需要足够的时间以确保制品充分固化并达到所需的尺寸精度。

放气启模阶段

冷却完成后,释放模具内的压缩空气,并打开模具取出制品。这一阶段需要小心操作,以避免制品在脱模过程中受损。

三、挤出吹塑成型工艺

挤出吹塑成型工艺是另一种常用的TPE弹性体吹塑成型方法。以下是该工艺过程的详细介绍:

挤出成型阶段

在挤出机中,熔融的TPE材料被挤出成管状型坯。挤出温度同样需要控制在TPE材料的熔融温度范围内。挤出机的螺杆转速和模具尺寸等参数会影响型坯的直径和壁厚。

夹入模具吹气阶段

趁热将挤出的管状型坯夹入吹塑模具中。然后从模具的气道中向型坯内通入压缩空气,使型坯膨胀成模具型腔的形状。压缩空气的压力和吹胀时间需要根据具体的TPE材料和制品尺寸进行调整。

冷却定型阶段

在保持压力的条件下,对模具进行冷却。冷却时间和温度需要精确控制,以确保制品达到所需的尺寸精度和外观质量。

脱模取出阶段

冷却完成后,打开模具并取出制品。同样需要小心操作以避免制品在脱模过程中受损。

四、拉伸吹塑成型工艺

拉伸吹塑成型工艺是一种在注射吹塑和挤出吹塑基础上发展起来的先进成型方法。该方法通过引入拉伸步骤,提高了制品的强度和表面质量。以下是该工艺过程的详细介绍:

注射或挤出成型阶段

首先通过注射或挤出方法形成带底的管状型坯。型坯的直径和壁厚需要根据制品的设计要求进行控制。

加热拉伸阶段

将型坯加热到适宜的拉伸温度。拉伸温度需要根据TPE材料的性质进行调整,以确保在拉伸过程中不会断裂或变形。然后将加热后的型坯放入吹塑模具中,并借助拉伸棒进行轴向拉伸。拉伸倍率通常在1-2倍之间。

吹气膨胀阶段

在拉伸的向模具中引入压缩空气,使已经轴向拉伸的型坯进一步膨胀成模具型腔的形状。压缩空气的压力和吹胀时间需要根据具体的TPE材料和制品尺寸进行调整。

冷却定型阶段

在保持压力的条件下,对模具进行冷却。冷却时间需要足够长,以确保制品充分固化并达到所需的尺寸精度和性能要求。

脱模取出阶段

冷却完成后,打开模具并取出制品。由于拉伸吹塑成型工艺能够显著提高制品的强度和表面质量,因此适用于生产对性能要求较高的制品。

五、多层吹塑成型工艺

多层吹塑成型工艺是在注射吹塑和挤出吹塑基础上发展起来的一种先进成型方法。该方法通过在制品的壁内设置多层结构,提高了制品的阻隔性能和耐用性。以下是该工艺过程的详细介绍:

多层材料准备阶段

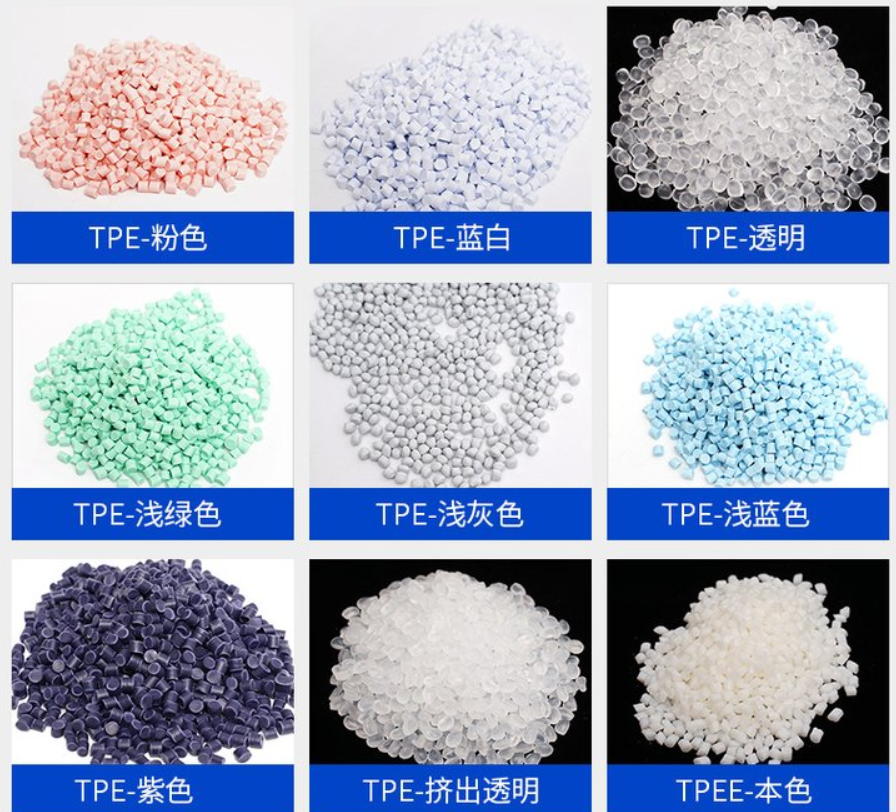

根据制品的设计要求,准备多种不同的TPE材料或其他塑料材料。这些材料可以具有不同的颜色、性能或阻隔性能。

注射或挤出成型阶段

通过注射或挤出方法将多层材料同时挤出或注入模具中形成管状型坯。多层材料的排列顺序和厚度需要根据制品的设计要求进行控制。

吹气膨胀阶段

将多层管状型坯放入吹塑模具中,并引入压缩空气使其膨胀成模具型腔的形状。压缩空气的压力和吹胀时间需要根据具体的材料和制品尺寸进行调整。

冷却定型阶段

在保持压力的条件下,对模具进行冷却。冷却时间需要足够长,以确保多层制品充分固化并达到所需的尺寸精度和性能要求。

脱模取出阶段

冷却完成后,打开模具并取出多层制品。多层吹塑成型工艺能够显著提高制品的阻隔性能和耐用性,因此适用于生产对性能要求较高的中空制品。

六、大型吹塑成型工艺

大型吹塑成型工艺是用于生产大尺寸中空制品的一种方法。该方法在技术上具有一定的挑战性,需要精确控制多个工艺参数以确保制品的质量。以下是该工艺过程的详细介绍:

型坯准备阶段

根据制品的尺寸和设计要求,准备足够的TPE材料以形成大尺寸的管状型坯。型坯的直径和壁厚需要根据制品的尺寸和性能要求进行控制。

高速成型阶段

采用高速挤出或注射方法将TPE材料形成管状型坯。高速成型能够确保型坯的均匀性和稳定性,为后续吹气膨胀提供良好的基础。

壁厚控制阶段

在吹气膨胀过程中,需要精确控制制品的壁厚。壁厚均匀性对于制品的性能和外观质量至关重要。需要采用先进的壁厚控制技术和设备来确保制品的壁厚符合设计要求。

冷却定型阶段

在保持压力的条件下,对模具进行冷却。冷却时间需要足够长,以确保制品充分固化并达到所需的尺寸精度和性能要求。需要避免制品在冷却过程中发生变形或开裂等问题。

脱模取出阶段

冷却完成后,打开模具并取出大型制品。由于大型吹塑成型工艺在技术上具有一定的挑战性,因此需要采用先进的模具设计和脱模技术来确保制品的顺利脱模和取出。

七、结论

TPE弹性体吹塑成型工艺具有多种类型和方法,每种方法都有其独特的优点和适用范围。在实际应用中,需要根据制品的设计要求、材料性能和生产成本等因素综合考虑选择合适的吹塑成型工艺。需要严格控制各个工艺参数以确保制品的质量和性能符合设计要求。随着技术的不断进步和创新,TPE弹性体吹塑成型工艺将在更多领域得到广泛应用和发展。

- 上一篇:TPE材料里面有哪些成分?

- 下一篇:TPE的料加了色母怎么不相容?

在线客服1

在线客服1