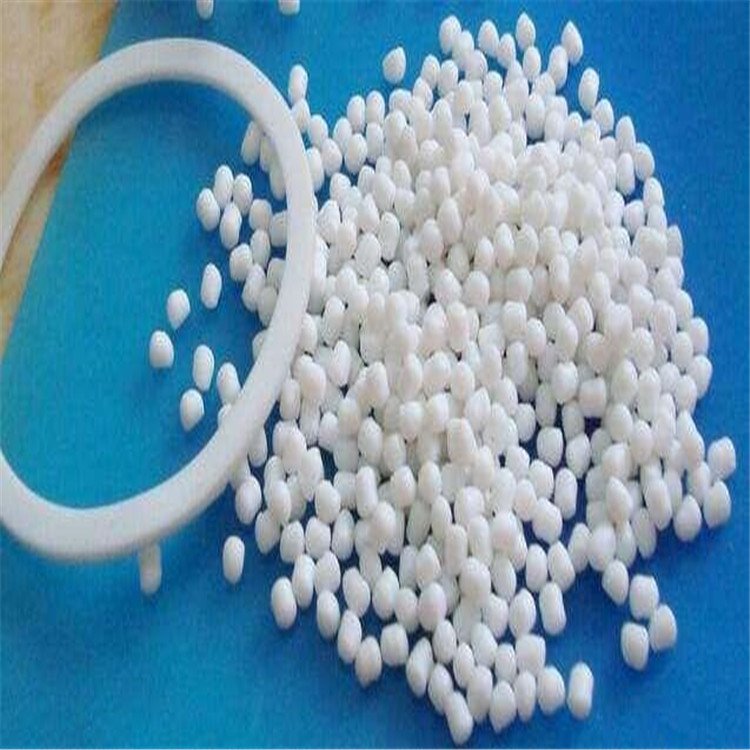

在注塑成型过程中,TPE(热塑性弹性体)材料因其优异的弹性和耐磨性而被广泛应用。缩水问题一直是困扰许多生产商的难题。缩水不仅影响产品的外观质量,还可能对产品的性能和可靠性产生负面影响。本文将深入探讨TPE材料缩水的原因,并提出一系列有效的调整方法,帮助用户解决TPE注塑制品缩水的问题。

一、缩水现象及其影响

缩水是指注塑制品在冷却过程中,由于体积收缩,壁厚处的表面原料被拉入,从而在产品表面出现凹陷痕迹的现象。这一现象不仅影响产品的美观性,还可能导致产品的尺寸偏差、强度下降等问题。缩水问题在薄壁制品和复杂结构中尤为明显,因此必须采取有效措施加以解决。

二、缩水原因分析

2.1 材料因素

TPE材料的化学结构和物理性质对其缩水行为具有重要影响。不同种类的TPE材料具有不同的结晶性和分子量分布,这些特性直接影响其缩水率。结晶性TPE材料在冷却过程中,其分子链会有序排列形成结晶,导致体积收缩。而非结晶性材料在冷却时分子链没有这种有序排列,因此缩水程度通常较小。TPE材料中的聚合物链越长,其分子量越大,缩水的可能性也就越高。较长的分子链在加工过程中更容易发生取向,在冷却时这种取向会回弹,导致材料收缩。

2.2 模具设计

模具的设计与加工质量直接影响TPE产品的缩水情况。模具的进料口设计、流道截面、壁厚均匀性以及脱模斜度等因素都会对产品的缩水产生影响。模具的进料口过小或流道截面过小,会导致熔体在模具中的流动不畅,无法充分填充模具,从而产生缩水现象。模具的壁厚不均匀会导致不同区域的冷却速率不同,从而产生不同的收缩率。较厚的区域由于冷却时间长,收缩更为明显,而较薄的部分则收缩较少,导致整体的尺寸偏差。模具的脱模斜度不足也会导致制品在脱模过程中因摩擦力而发生变形,进而产生缩水现象。

2.3 加工工艺

注塑工艺是影响TPE产品缩水的重要因素之一。注塑过程中的多个参数,如注射压力、保压时间、模具温度和冷却时间等,都会对产品的缩水情况产生显著影响。注射压力过低或保压时间不足是导致TPE产品缩水的主要原因之一。注射压力不足,材料无法充分填充模具,导致制品内部密度不足。在随后的冷却过程中,材料进一步收缩,从而产生缩水现象。特别是在薄壁制品中,这种现象更为明显。保压时间不足也会导致模腔中的材料没有充分固化,冷却时发生体积变化,形成缩痕和缩水。模具温度过高会导致冷却时间延长,缩水风险增加。而冷却时间过短,则可能导致制品内部应力增大,容易产生收缩凹陷。

2.4 制品结构设计

制品的结构设计也是影响TPE产品缩水的重要因素。制品的胶位厚度、筋宽与胶位厚度比例以及产品胶位厚度过厚等问题都会导致缩水现象的发生。制品的胶位厚度不均匀或筋宽与胶位厚度比例不当会导致不同区域的冷却速率不同,从而产生不同的收缩率。较厚的区域由于冷却时间长,收缩更为明显,而较薄的部分则收缩较少,导致整体的尺寸偏差。在制品设计时,应确保胶位厚度均匀,并合理设置筋宽与胶位厚度的比例。产品胶位厚度过厚也是导致TPE产品缩水的原因之一。较厚的胶位会导致冷却时间延长,增加缩水风险。

2.5 填充剂与添加剂

如果TPE材料中填充了其他物质如纤维、矿粉等,应选择合适的填充剂和填充工艺,确保填充剂分布均匀并与基体材料相容性好,避免出现缩水等问题。填充剂的粒径和比例也会对缩水产生影响。粒径过大或比例过高可能导致填充剂在基体材料中分布不均,形成应力集中点,增加缩水风险。

三、调整方法

3.1 优化材料选择与匹配

根据应用领域和实际需求,选择相容性好、性能匹配的TPE材料以及配合剂,确保材料之间的物理化学性质相容,避免出现界面分离现象。在选择TPE材料时,应充分考虑其分子量和聚合物链长度,以减少缩水问题的发生。对于结晶性TPE材料,可以通过添加适量的成核剂或抗缩水剂来改善其结晶行为,降低缩水率。

3.2 调整加工工艺参数

根据TPE材料的特性和加工设备的性能,合理设置加工工艺参数,如温度、压力、时间等,确保材料在加工过程中受力均匀、流动顺畅,避免出现缩水等问题。在原材料准备阶段,采用高温烘烤料的方法去除材料中的水分。在挤出生产过程中,调高模具温度并优化机头设计压力分布,使材料在加工过程中受力均匀、流动性更好。还可以通过调整注射压力、保压时间、模具温度和冷却时间等参数来优化注塑工艺,减少缩水现象的发生。

3.3 优化模具设计

根据制品的形状、尺寸和应用环境等因素,合理设计模具的结构和冷却系统,确保材料在模具中的流动和冷却均匀,避免出现局部应力集中和缩水现象。对模具进行重新设计并改进冷却系统。通过增加冷却水路数量、改进水路分布和调整冷却速度等措施使模具内的冷却均匀分布并且速度可控可调。同时对浇口进行了优化设计使浇口处材料流入更加均匀。优化进料口和流道设计,确保熔体能够顺畅流动,减少缩水问题的发生。还应确保模具的壁厚均匀,并合理设置脱模斜度,以避免制品在脱模过程中因摩擦力而发生变形。

3.4 加强制品应用管理

在使用过程中,加强对TPE制品的管理和维护,避免超出材料的承受范围或使用环境恶劣等因素对制品造成不良影响,导致缩水等问题。在运输和储存过程中避免制品受到挤压或损伤;定期对制品进行检查和维护工作,确保其使用性能和使用寿命。对于已经出现的缩水问题,可以采取后处理措施进行修复,如打磨、喷涂等。

3.5 材料填充优化

在TPE材料中填充其他物质时,应选择合适的填充剂和填充工艺,确保填充剂分布均匀并与基体材料相容性好。对填充剂的粒径和比例进行调整,使填充效果达到最佳状态。通过优化填充工艺和选择合适的填充剂,可以减少因填充问题导致的制品缩水现象的发生。在TPE材料中填充一些矿物质粉末时,应确保填充剂分布均匀并与基体材料形成良好的相容性。

四、结论与展望

TPE材料注塑制品缩水问题是一个复杂而棘手的问题,需要从材料选择、模具设计、加工工艺、制品结构设计以及填充剂与添加剂等多个方面进行综合考虑和解决。通过优化材料选择与匹配、调整加工工艺参数、优化模具设计、加强制品应用管理以及材料填充优化等措施,可以有效地减少TPE注塑制品的缩水问题。

随着材料科学和注塑技术的不断发展,相信会有更多先进的技术和方法被应用于解决TPE注塑制品缩水问题。采用更先进的模具设计和制造技术、开发更高效的注塑工艺参数优化软件、研发更稳定的原料配方和添加剂等,都将为解决这一问题提供更多的可能性和选择。我们也应持续关注行业动态和技术进展,不断学习和探索新的解决方法和思路,为推动TPE注塑技术的发展和进步贡献自己的力量。

- 上一篇:TPE硬度高的抽粒机怎么开?

- 下一篇:TPE弹性体材料粘模怎么解决?

在线客服1

在线客服1