热塑性弹性体(TPE)因其独特的性能组合,如塑料的可加工性和橡胶的弹性,在多个行业中得到广泛应用。TPE产品在脱模过程中常常会遇到困难,这不仅影响了生产效率,还可能对产品质量造成不利影响。脱模难的问题通常涉及多个因素,包括TPE材料的特性、模具设计、注塑工艺以及脱模剂的使用等。本文将详细探讨TPE产品脱模难的原因及相应的解决方法,以期为生产实践提供有价值的参考。

一、理解TPE材料的脱模特性

1. TPE材料的基本特性

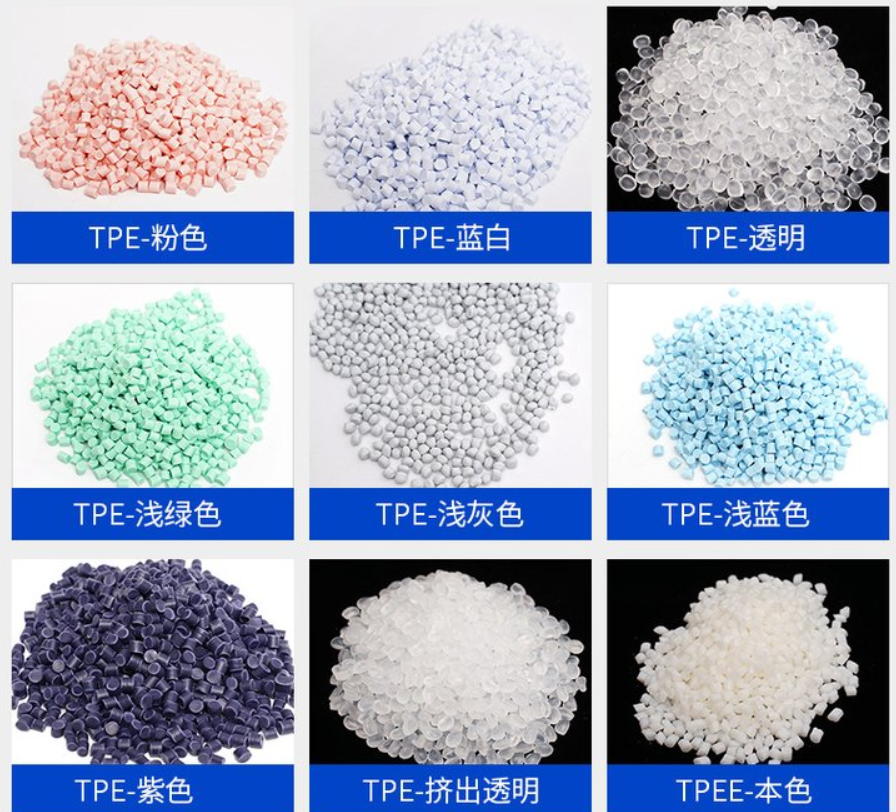

TPE材料结合了塑料的可加工性与橡胶的弹性,通常分为多种类型,如SEBS、SBS和TPR等。这些材料的分子结构导致其在成型过程中粘附力较强,特别是在冷却固化时,容易与模具表面产生较大的摩擦力,从而导致脱模困难。了解这些特性有助于生产者更好地设计模具和选择适合的加工参数,从而减轻脱模问题的影响。

2. 脱模难度的原因分析

TPE产品的脱模难度主要由以下几个方面造成:

模具设计不当:不合理的模具斜度、脱模结构不合理或位置不当、模具内脱模斜度不够等。

模具表面处理不当:模具表面划伤、抹花浇道壁或型腔表面粗糙,以及高度抛光的模具表面在真空负压作用下使注塑件难以成型。

注塑工艺参数不合理:注射压力和速度过高、冷却时间过短、模具和材料的温度控制不当等。

脱模剂使用不当:脱模剂类型选择不合适、涂布不均匀或过量使用等。

二、模具设计与优化

1. 增加模具斜度

在模具设计时,适当增加模具的斜度可以帮助产品更容易脱模。通常情况下,模具的斜度应保持在1-3度之间,以减少摩擦和粘附。这一措施对于防止产品在脱模过程中被拉伤或变形至关重要。

2. 优化模具表面处理

通过采用光滑的模具表面处理工艺(如镀铬或抛光),可以降低TPE与模具之间的摩擦力,提高脱模效率。使用具有防粘性质的涂层也有助于减少粘附。在真空负压作用下,高度抛光的模具表面可能会使注塑件难以成型,因此应掌握适当的抛光程度。

3. 合理设计排气孔

模具中的排气孔可以帮助释放成型过程中产生的气体,避免气体的滞留导致脱模困难。合理设计排气孔的位置和大小,可以有效提升脱模效果。排气孔的设置应遵循材料流动方向和成型压力分布,确保气体能够顺畅排出。

三、注塑工艺参数的优化

1. 调整注射压力和速度

过高的注射压力可能会导致TPE材料在模具内滞留,增加脱模难度。适当降低注射速度和压力,可以改善流动性,减少成型后的粘附。注射速度和压力的调整应根据材料的流动性和模具结构进行合理设定,以确保材料能够均匀填充模具。

2. 优化冷却时间

冷却时间过短会导致TPE在模具中尚未固化就被取出,从而增加脱模的困难。通过延长冷却时间,确保TPE完全固化后再进行脱模,有助于提高脱模率。冷却时间的设定应考虑材料的热性能和模具尺寸,以确保制品在脱模前达到足够的固化程度。

3. 温度控制

模具和材料的温度对脱模性能有重要影响。适当提高模具温度,可以降低TPE材料的黏附性,使脱模更加顺利。确保材料的温度在合理范围内,有助于提高流动性,减少粘附。温度控制应综合考虑材料的热稳定性和成型效率,确保在最佳温度范围内进行注塑操作。

四、脱模剂的选择与使用

1. 脱模剂的类型

市面上有多种类型的脱模剂,包括水性脱模剂和溶剂型脱模剂等。对于TPE材料,通常建议使用水性脱模剂,因为其环保且对材料的影响较小。水性脱模剂具有易于清洗、不污染产品和模具、对操作者友好等优点。

2. 脱模剂的涂布方法

脱模剂的涂布方法也会影响其效果。可以选择喷涂、刷涂或浸泡等方式,确保脱模剂均匀覆盖在模具表面。涂布时应避免过量使用,以免造成模具表面脏污或影响产品的后续加工。应定期检查和更换脱模剂,确保其性能稳定且有效。

3. 脱模剂的使用频率与量

脱模剂的使用频率和量应根据生产实际情况进行合理调整。频繁使用或过量使用可能导致模具表面过度润滑,影响制品的成型质量和尺寸稳定性。相反,使用不足则可能导致脱模效果不佳。应根据制品的脱模难度、模具材料和注塑工艺等因素进行综合考虑,确定合适的脱模剂使用频率和量。

五、成型技术的改进与创新

1. 气辅成型技术

气辅成型技术通过注入气体来提高成型过程中材料的流动性,降低成型压力,从而改善脱模效果。此方法尤其适合大体积或复杂结构的产品。气辅成型技术可以显著减少制品内部的残余应力,提高制品的尺寸稳定性和表面质量。

2. 3D打印技术

随着3D打印技术的发展,利用3D打印制造TPE产品可以减少模具设计和生产带来的难题,从而避免传统模具中的脱模问题。3D打印技术可以实现复杂结构的快速成型,减少模具制造成本和时间,提高制品的个性化定制能力。

3. 真空成型技术

真空成型是一种有效的成型技术,可以通过在模具内部产生负压,帮助产品顺利脱模,尤其适合薄壁产品的制造。真空成型技术可以显著提高制品的脱模效率和表面质量,减少制品在脱模过程中的变形和损伤。

六、材料选择与测试

1. 选择低粘附性TPE材料

某些低粘附性TPE材料在脱模性能上优于普通TPE材料,适合于高效生产。这些材料通常具有较低的摩擦系数和粘附力,易于从模具中脱出。在选择低粘附性TPE材料时,应综合考虑其物理性能、加工性能和成本等因素。

2. 材料预先测试

在实际生产之前,进行小规模的试模和测试,以评估材料在特定条件下的脱模性能。通过测试可以及时发现并解决问题,从而提高生产效率。材料测试应包括材料的流动性、固化速度、粘附力以及在不同温度和压力下的脱模效果等指标。

七、结论与展望

解决TPE产品脱模难的问题需要综合考虑模具设计、加工参数、脱模剂使用、成型技术以及材料选择等多个因素。通过优化这些方面,可以有效提升TPE产品的脱模性能,减少生产过程中遇到的困难。随着材料科学和注塑技术的不断发展进步,我们有理由相信TPE材料在更多领域将展现出更加广阔的应用前景和更加优异的性能表现。加强与其他行业的交流与合作,共同推动TPE材料的技术创新和应用拓展,将为TPE制品行业的可持续发展注入新的活力。

- 上一篇:注塑TPE料产品不够透明怎么调?

- 下一篇:TPE注塑有黑点是怎么回事?

在线客服1

在线客服1