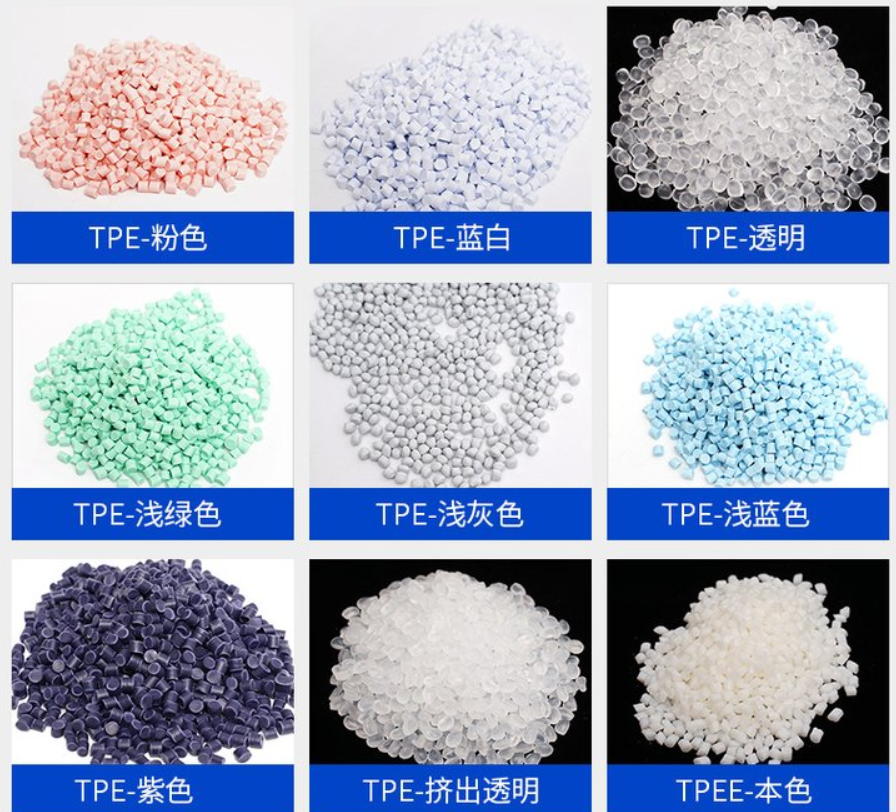

在注塑成型过程中,TPE(热塑性弹性体)射胶的不稳定性是一个常见且复杂的问题。它不仅影响产品的外观质量,还可能对产品的性能和可靠性造成潜在威胁。本文将深入探讨TPE射胶不稳定的原因,并提出一系列切实可行的解决方案,旨在帮助生产商提高注塑过程的稳定性和产品质量。

一、射胶不稳定现象概述

射胶不稳定通常表现为注塑成型过程中,TPE材料在模具中的填充不均匀,导致产品表面出现波纹、气泡、缩痕等缺陷。这些缺陷不仅影响产品的美观度,还可能影响产品的功能性和耐用性。解决TPE射胶不稳定问题对于提高产品质量和生产效率至关重要。

二、原料因素分析与解决方案

2.1 原料含水量过高

TPE原料中含有的水分在注塑过程中会蒸发产生气泡,从而影响塑料的流动性能,导致射胶不稳定。解决这一问题的方法包括:

原料干燥:在注塑前对TPE原料进行充分的干燥处理,以降低其含水量。通常,干燥温度和时间应根据原料的具体类型和规格进行调整。

原料筛选:选择含水量较低的TPE原料,或在采购时要求供应商提供干燥后的原料。

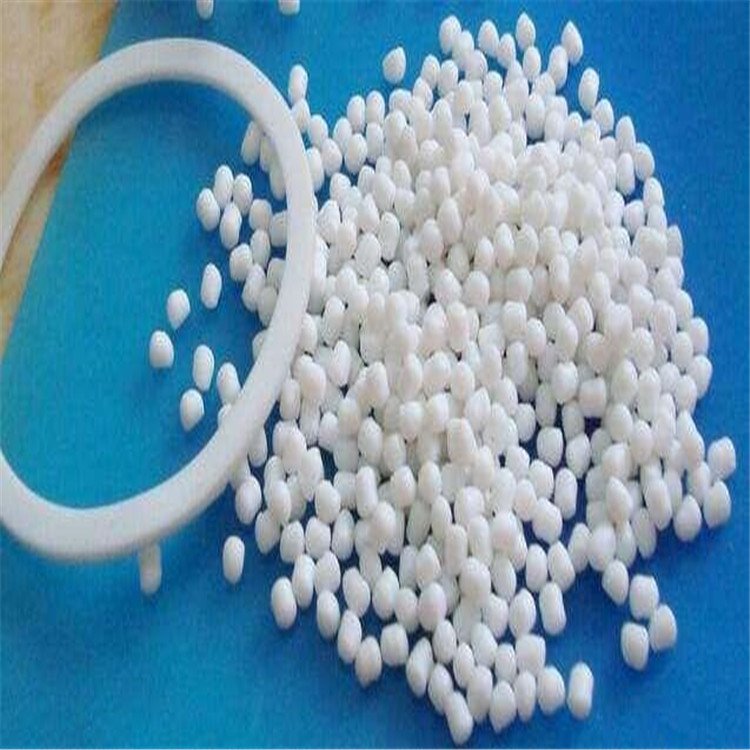

2.2 原料粒度不均匀

原料粒度的不均匀性可能导致射胶通道堵塞或塑料流动过快,从而造成射胶不均匀。针对这一问题,可以采取以下措施:

原料预处理:在注塑前对TPE原料进行筛选和混合,以确保其粒度均匀。

调整射胶速度:根据原料的粒度分布调整射胶速度,以避免因粒度不均匀导致的射胶不稳定。

2.3 原料熔体流动速率不稳定

原料熔体流动速率的不稳定性会影响注塑过程中塑料的填充速度和压力控制,从而导致射胶不稳定。解决这一问题的方法包括:

优化配方:通过调整TPE原料的配方,提高其熔体流动速率的稳定性。

温度控制:在注塑过程中严格控制料筒和模具的温度,以确保原料的熔体流动速率保持一致。

三、工艺参数优化与调整

3.1 射出压力与速度调整

射出压力和速度是影响TPE射胶稳定性的关键因素。过高的射出压力可能导致产品内部应力过大,而过低的射出速度则可能导致塑料填充不足。应根据TPE原料的特性和模具结构,合理调整射出压力和速度。

压力梯度控制:在注塑过程中,通过调整射出压力的梯度,确保塑料在模具中的均匀填充。

速度曲线优化:根据模具的填充情况和TPE原料的流动性能,优化射出速度曲线,以提高射胶的稳定性。

3.2 保压时间与压力设定

保压阶段对于确保TPE产品在模具中的充分冷却和固化至关重要。保压时间不足或保压压力过低都可能导致产品收缩和变形。应根据产品的尺寸、形状和TPE原料的特性,合理设定保压时间和压力。

保压时间优化:通过试验和数据分析,确定最佳的保压时间,以确保产品的充分冷却和固化。

保压压力调整:根据产品的收缩情况和模具结构,调整保压压力,以减少产品的变形和缩痕。

3.3 模具温度控制

模具温度对TPE射胶稳定性具有重要影响。模具温度过高可能导致塑料过早固化,而模具温度过低则可能导致塑料填充不足。应严格控制模具温度,并根据TPE原料的特性和模具结构进行调整。

加热与冷却系统优化:确保模具加热和冷却系统的稳定性和可靠性,以实现模具温度的精确控制。

温度梯度调整:根据模具的结构和产品的形状,调整模具的温度梯度,以确保塑料在模具中的均匀冷却。

四、设备维护与校准

4.1 射出电子尺校准

射出电子尺的精度对于确保射胶位置的准确性至关重要。如果射出电子尺出现故障或精度下降,将直接影响射胶的稳定性。应定期对射出电子尺进行校准和维护。

定期校准:根据设备的使用频率和生产要求,制定射出电子尺的校准计划,并严格执行。

故障排查:在出现射胶不稳定问题时,及时检查射出电子尺的工作状态,排除故障。

4.2 料筒与螺杆清洁

料筒和螺杆的清洁度对于确保TPE原料的均匀熔融和稳定射出具有重要影响。如果料筒和螺杆内部存在杂质或积碳,将导致塑料熔融不均匀和射出不稳定。应定期对料筒和螺杆进行清洁和维护。

定期清洁:根据生产计划和原料类型,制定料筒和螺杆的清洁计划,并严格执行。

清洁方法选择:根据杂质和积碳的类型和程度,选择合适的清洁方法和清洁剂。

4.3 设备润滑与保养

设备的润滑和保养对于确保注塑机的稳定运行和延长使用寿命至关重要。如果设备润滑不良或保养不到位,将导致设备故障率增加和射胶不稳定。应定期对设备进行润滑和保养。

润滑计划制定:根据设备的使用频率和工作环境,制定润滑计划,并选择合适的润滑剂。

保养记录管理:建立设备保养记录管理制度,确保每次保养都有详细的记录可查。

五、生产环境控制与改进

5.1 湿度与温度控制

生产环境的湿度和温度对TPE射胶稳定性具有重要影响。过高的湿度可能导致原料吸湿,而过高的温度则可能导致原料提前老化。应严格控制生产环境的湿度和温度。

除湿设备配置:在生产区域配置除湿设备,以降低环境湿度。

温度监控与调节:在生产区域安装温度监控设备,并根据需要调节环境温度。

5.2 粉尘与异物控制

生产环境中的粉尘和异物可能对TPE原料造成污染,从而影响射胶的稳定性。应采取有效措施控制生产环境中的粉尘和异物。

清洁作业规范:制定清洁作业规范,确保生产区域的清洁度。

防尘措施实施:在生产区域安装防尘设施,如防尘网、防尘罩等。

5.3 人员培训与质量管理

人员的操作技能和质量管理意识对于确保TPE射胶稳定性具有重要影响。应加强对操作人员的培训和质量管理。

操作技能培训:定期对操作人员进行注塑机操作技能和质量意识的培训。

质量管理体系建立:建立完善的质量管理体系,对生产过程中的各个环节进行严格控制和管理。

六、结论与展望

TPE射胶不稳定是一个复杂且常见的问题,涉及原料、工艺参数、设备维护和生产环境等多个方面。通过深入分析原因并采取切实可行的解决方案,可以显著提高TPE注塑过程的稳定性和产品质量。随着材料科学的不断发展和注塑技术的持续创新,相信会有更多先进的解决方案出现,进一步推动TPE注塑成型技术的发展和应用。生产商也应加强质量控制和技术研发力度,不断提高产品的质量和性能水平,以满足市场的需求和消费者的期望。

- 上一篇:TPE的模具料枝怎么设计合理?

- 下一篇:再生TPE颗粒里有杂质怎么去?

在线客服1

在线客服1