在热塑性弹性体(TPE)的生产和加工过程中,气泡问题是一个常见的挑战。气泡的存在不仅影响产品的外观质量,还可能削弱其物理性能和耐用性。本文将深入探讨TPE原料弹性体出现气泡的原因,并提供一系列实用的解决方案,以帮助制造商提高产品质量和客户满意度。

一、气泡问题的成因分析

1. 原料本身的问题

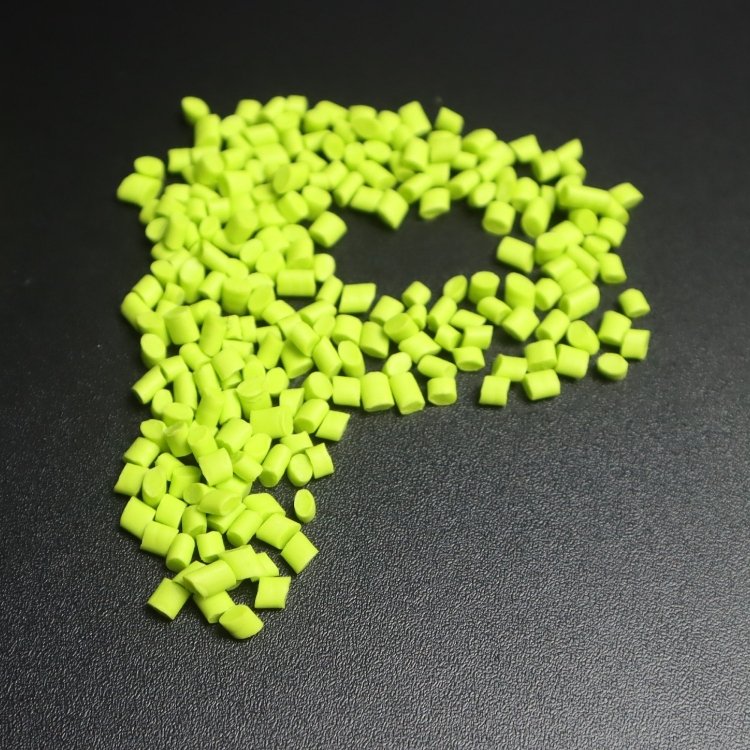

TPE原料在生产过程中可能混入空气、水分或其他杂质,这些都会在加工过程中形成气泡。原料的颗粒大小不均匀、含水量过高或干燥不充分,也可能导致气泡的产生。

2. 加工过程中的工艺问题

加工温度、注射速度、注射压力等工艺参数的设置对TPE的加工过程有着重要影响。如果加工温度过高,TPE材料可能会分解产生气体;注射速度过快或注射压力不足,则可能使熔体中的气体无法及时排出,从而在制品中形成气泡。

3. 模具设计与维护不当

模具的流道设计、排气槽的设置以及模具温度等都会影响TPE材料的填充和气体排放。如果模具的流道设计不合理,排气槽不足或堵塞,就会导致熔体中的气体无法顺利排出,形成气泡。模具表面粗糙度差、摩擦阻力大,也可能造成局部过热点,使TPE分解产生气体。

4. 存储与环境因素

TPE原料在存储过程中如果受到高温、潮湿等不利环境的影响,可能会发生物理或化学变化,导致在加工过程中产生气泡。加工环境中的湿度、温度以及空气流通情况也会对TPE的加工过程产生影响。

5. 配方与混合问题

TPE的配方设计和混合均匀性也是影响气泡产生的重要因素。如果配方中各组分的相容性不佳,或者混合不均匀,就可能在加工过程中形成应力集中区域,导致气泡的产生。

二、气泡问题的影响与危害

1. 外观质量下降

气泡的存在会严重影响TPE制品的外观质量,使其表面出现凹凸不平、光泽度下降等问题,降低产品的美观度和市场竞争力。

2. 物理性能受损

气泡会削弱TPE制品的物理性能,如拉伸强度、撕裂强度、耐磨性等,使其在使用过程中更容易受到损坏或失效。

3. 耐用性降低

气泡还可能影响TPE制品的耐用性,使其在使用过程中更容易老化、开裂或变形,缩短产品的使用寿命。

4. 增加生产成本

气泡问题会增加TPE制品的生产成本,因为需要额外的加工和处理步骤来修复或替换不合格的产品。这些额外的步骤不仅增加了人力和时间成本,还可能降低生产效率。

5. 影响客户信任度

气泡问题会降低客户对TPE制品的信任度和满意度,从而影响品牌形象和市场声誉。这可能导致客户流失和市场份额下降。

三、气泡问题的解决方案

1. 优化原料选择与处理

选择高质量的TPE原料是预防气泡问题的关键。制造商应确保原料的颗粒大小均匀、含水量适中且干燥充分。在加工前应对原料进行充分的预热和干燥处理,以去除其中的水分和挥发物。

2. 调整加工工艺参数

根据TPE原料的特性和制品的要求,合理设置加工温度、注射速度、注射压力等工艺参数。避免加工温度过高导致TPE分解产生气体;确保注射速度和压力足够大,使熔体能够充分填充模具并排出其中的气体。

3. 优化模具设计与维护

合理设计模具的流道和排气槽,确保熔体能够顺畅流动并排出其中的气体。定期对模具进行清洁和维护,保持其表面光洁度和排气性能良好。对于模具表面粗糙度差的问题,可以采用抛光或喷涂等方法进行改善。

4. 控制存储与环境因素

在存储TPE原料时,应确保环境干燥、通风良好且温度适宜。避免原料长时间暴露在高温、潮湿等不利环境中。在加工过程中应控制加工环境的湿度和温度,以减少对TPE加工过程的影响。

5. 改进配方与混合工艺

通过改进TPE的配方设计和混合工艺,提高各组分的相容性和混合均匀性。这有助于减少应力集中区域的形成,从而降低气泡产生的风险。可以考虑添加适量的助剂或改性剂来改善TPE的加工性能和物理性能。

四、气泡问题的预防措施

1. 加强原料质量控制

建立严格的原料质量控制体系,确保原料的质量符合生产要求。对原料进行定期的检验和测试,及时发现和处理质量问题。

2. 优化生产工艺流程

通过优化生产工艺流程,减少生产过程中的不确定性和变异因素。采用先进的生产设备和技术,提高生产效率和产品质量。加强员工培训和管理,提高员工的技能水平和质量意识。

3. 建立质量追溯体系

建立质量追溯体系,记录TPE制品的生产过程和质量控制情况。这有助于及时发现和解决潜在的质量问题,提高产品的可追溯性和可靠性。

4. 加强模具与设备维护

定期对模具和设备进行清洁、保养和维修,确保其处于良好的工作状态。这有助于减少因模具和设备故障导致的气泡问题。

5. 持续改进与创新

持续关注市场动态和客户需求的变化,不断改进和创新TPE制品的生产技术和工艺流程。通过引入新技术、新材料和新设备,提高产品的质量和竞争力。

五、案例分析与实践经验分享

案例一:原料干燥不充分导致气泡问题

某TPE制品制造商在生产过程中发现制品表面出现大量气泡。经过分析发现,原料在干燥过程中未达到足够的干燥程度,导致含水量过高。为了解决这个问题,制造商对原料进行了更长时间的干燥处理,并调整了干燥温度和时间参数。经过改进后,制品表面的气泡问题得到了显著改善。

案例二:模具排气不良导致气泡问题

另一家TPE制品制造商在生产过程中遇到模具排气不良导致的气泡问题。经过检查发现,模具的排气槽设计不合理且堵塞严重。为了解决这个问题,制造商对模具进行了重新设计和加工,增加了排气槽的数量和分布,并加强了模具的清洁和维护工作。经过改进后,制品的气泡问题得到了有效解决。

实践经验分享:加强员工培训与管理

一家成功的TPE制品制造商非常注重员工的培训和管理。他们定期对员工进行技能培训和考核,确保员工能够熟练掌握生产工艺和操作技能。他们还建立了严格的质量控制体系和标准,要求员工在生产过程中严格遵守和执行。这种做法不仅提高了员工的质量意识和技能水平,还有效降低了气泡等质量问题的发生率。

六、结论与展望

TPE原料弹性体出现气泡问题是一个复杂而常见的挑战。通过优化原料选择与处理、调整加工工艺参数、优化模具设计与维护、控制存储与环境因素以及改进配方与混合工艺等措施,可以有效解决气泡问题并提高产品质量。随着TPE材料的不断发展和创新以及市场竞争的加剧,制造商需要不断探索新的技术和方法来应对气泡等质量问题。加强员工培训和管理、建立质量追溯体系以及持续改进与创新也是提高产品质量和市场竞争力的重要途径。

- 上一篇:注塑中TPE弹性体原料混色了怎么办?

- 下一篇:TPE拉力绳两头怎么包胶?

在线客服1

在线客服1