在塑料加工行业中,TPE(热塑性弹性体)因其优异的弹性和加工性能而广泛应用于各种产品的制造中,特别是在包胶注塑领域。在实际生产过程中,你可能会遇到TPE包胶注塑制品表面出现凹坑的问题。这不仅影响产品的外观质量,还可能对产品的性能和可靠性产生不良影响。当你遇到TPE包胶注塑有凹坑时,应该如何解决呢?本文将为你提供详细的解决方案。

一、了解凹坑产生的可能原因

在解决TPE包胶注塑凹坑问题之前,首先需要了解凹坑产生的可能原因。凹坑通常是由于材料收缩、模具设计不合理、注塑工艺参数不当或制品设计缺陷等多种因素共同作用的结果。

材料收缩:TPE材料在注塑过程中,由于冷却和固化,会产生一定的收缩。如果收缩不均匀或收缩率过大,就可能导致制品表面出现凹坑。

模具设计不合理:模具的浇注系统、排气系统和冷却系统设计不合理,都可能影响熔体的填充和冷却过程,从而导致凹坑的产生。

注塑工艺参数不当:注射压力、注射速度、保压时间、模具温度以及冷却时间等工艺参数的设置不当,也可能导致凹坑的出现。

制品设计缺陷:制品的壁厚不均匀、加强筋设计不当或制品结构过于复杂,都可能影响熔体的流动和填充,从而导致凹坑。

二、针对材料收缩的解决方案

针对TPE材料收缩导致的凹坑问题,你可以从以下几个方面着手解决:

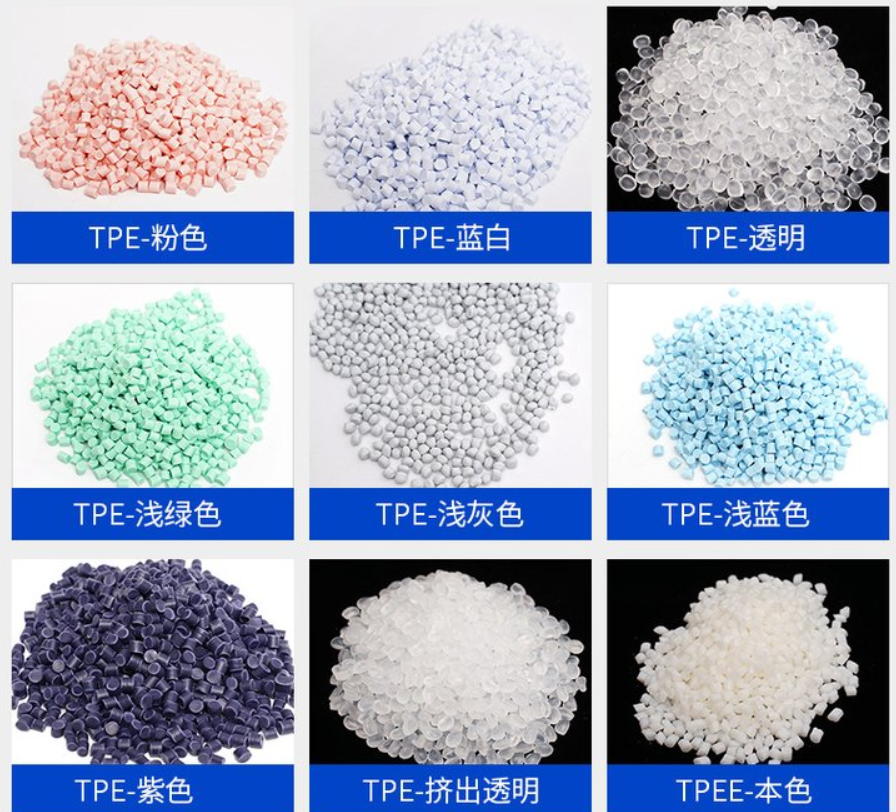

选择收缩率较小的TPE材料:在选择TPE材料时,可以优先考虑收缩率较小的牌号。这样可以减少注塑过程中的收缩量,降低凹坑产生的风险。

调整材料配方:通过调整TPE材料的配方,如增加填料含量、改变分子量分布等,可以改善材料的收缩性能。但调整配方可能会影响材料的其他性能,如硬度、弹性等,因此需要在配方设计时进行综合考虑。

预热和干燥物料:TPE材料如果吸湿性过大,干燥不良,熔化后产生的气体会形成阻隔,使熔体不能与模具表面全部接触,从而产生凹坑。在注塑前应对物料进行预热和干燥处理,以降低其含水量和挥发性物质的含量。

三、优化模具设计的解决方案

模具设计是影响TPE包胶注塑制品质量的关键因素之一。针对模具设计不合理导致的凹坑问题,你可以采取以下措施进行优化:

改善浇注系统设计:优化浇口位置、流道和浇口尺寸,确保熔体能够顺畅流动并充分填充模具。浇口应设计在对称处,进料口应设在塑件厚壁部位,以减小熔体的流动阻力。

优化排气系统设计:增加模具排气口数量和尺寸,确保模具内的气体能够及时排出。排气口应设在最后充模处,以减少空气截留和熔体流动不畅导致的凹坑。

改进冷却系统设计:合理设计冷却水道的位置和数量,确保模具温度均匀分布。冷却水道应尽可能靠近制品表面,以提高冷却效率和减小制品的内外温差。应适当延长冷却时间,以确保制品充分冷却并减少收缩凹陷。

四、调整注塑工艺参数的解决方案

注塑工艺参数的设置对TPE包胶注塑制品的质量具有直接影响。针对工艺参数不当导致的凹坑问题,你可以采取以下措施进行调整:

提高注射压力和注射速度:适当增加注射压力和注射速度,可以提高熔体的填充速度和填充量,从而减小凹坑的产生。但过高的注射压力和速度可能导致飞边和塌坑等缺陷的产生,因此需要在保证填充效果的前提下进行调整。

延长保压时间和增加保压压力:保压时间和保压压力的设置对制品的收缩凹陷具有重要影响。延长保压时间和增加保压压力,可以使熔体在模具中有足够的时间进行补料和冷却,从而减小收缩凹陷的产生。但过长的保压时间和过高的保压压力可能导致制品内部应力增大和变形等问题。

调整模具温度和熔体温度:模具温度和熔体温度的设置对制品的冷却速度和收缩率具有重要影响。适当降低模具温度和熔体温度,可以减小制品的收缩率和内外温差,从而减小凹坑的产生。但过低的模具温度和熔体温度可能导致熔体流动性变差和填充不良等问题。

五、改进制品设计的解决方案

制品设计不合理也是导致TPE包胶注塑制品凹坑产生的重要原因之一。针对制品设计缺陷导致的凹坑问题,你可以采取以下措施进行改进:

采用等壁厚设计:在制品设计时,应尽量采用等壁厚设计,以减少壁厚差异带来的收缩凹陷问题。如果必须采用不同壁厚的设计,应确保薄壁处的厚度不小于一定值,以避免因薄壁处料已经冻结而厚壁处温度较高导致的变形和凹坑。

优化加强筋设计:加强筋的设计对制品的收缩凹陷也有重要影响。在设计加强筋时,应确保筋厚是壁厚的50%左右,同时筋的拐角处应壁厚均匀。这样可以减小加强筋对制品收缩凹陷的影响。

增加制品的圆角:在制品设计中,应尽量增加圆角以减小应力集中和收缩凹陷的产生。圆角的大小应根据制品的壁厚和形状进行综合考虑。

六、案例分析与实践经验分享

以下是一些关于TPE包胶注塑凹坑问题的案例分析与实践经验分享:

案例一:某汽车配件厂在生产TPE包胶制品时,发现制品表面出现大量凹坑。经过分析发现,模具的浇注系统设计不合理,浇口位置不当且流道尺寸过小。该厂对模具进行了改进,将浇口位置设计在对称处并适当扩大了流道尺寸。经过改进后,制品的凹坑问题得到了有效解决。

案例二:一家电子产品制造商在生产TPE包胶外壳时,发现制品在薄壁处容易出现凹坑。经过分析发现,该制品的壁厚相差悬殊且薄壁处厚度过小。为了解决这个问题,该制造商对制品设计进行了优化,采用了等壁厚设计并增加了圆角。还调整了注塑工艺参数如注射压力和保压时间等。经过这些措施的实施后,制品的凹坑问题得到了显著改善。

实践经验分享:

定期维护和保养模具:模具在使用过程中会受到磨损和腐蚀等因素的影响,因此需要定期进行维护和保养。包括清理模具表面、检查模具尺寸和形状是否发生变化、更换磨损严重的模具零件等。这样可以确保模具的精度和性能稳定性,减少凹坑等质量问题的产生。

加强员工培训和技术交流:员工的技术水平和操作经验对制品质量具有重要影响。应加强员工的培训和技术交流工作,提高员工的技术水平和质量意识。还可以组织技术人员进行技术攻关和质量控制活动,共同解决生产中的质量问题和技术难题。

建立质量管理体系:建立质量管理体系是确保制品质量稳定可靠的重要手段。通过制定质量方针和目标、建立质量控制流程和质量检验标准等措施,可以对生产过程进行全面监控和管理。还可以对制品进行定期抽检和统计分析工作,及时发现和解决质量问题并持续改进生产工艺和产品性能。

七、结论与展望

TPE包胶注塑制品凹坑问题是一个复杂而多变的问题,需要从材料选择、模具设计、注塑工艺参数调整以及制品设计等多个方面进行综合考虑和解决。通过本文的介绍和分析,相信你已经对如何解决TPE包胶注塑凹坑问题有了更深入的了解和认识。随着材料科学和注塑技术的不断发展进步,我们可以期待更多先进的TPE材料和技术被开发出来并应用于实际生产中,为各行业提供更加优质可靠的产品和服务。也需要我们不断学习和探索新的解决方案和技术手段来应对不断变化的市场需求和产品质量要求。

- 上一篇:TPE弹性体原料放久了没弹性怎么办?

- 下一篇:TPE久了为什么会变黏黏的怎么处理?

在线客服1

在线客服1